Акустические приборы используются для измерения толщины, длины и диаметра изделий. Наиболее широко распространенными являются ультразвуковые толщиномеры [16]. По характеру физических принципов, используемых для измерения толщины, акустические толщиномеры делят на:

- импульсные, которыми толщина измеряется по времени прохождения ультразвукового импульса в изделии или слое;

- с непрерывным излучением, которыми толщина меряется по фазе прошедших через изделие ультразвуковых волн;

- резонансные, в которых для измерения толщины используется локальный резонансный метод или локальный метод свободных колебаний, а также другие интерференционные явления, возникающие при распространении акустических волн в изделии.

По исполнению толщиномеры классифицируются также как и ультразвуковые дефектоскопы (см. занятие 2). Эхо – импульсные толщиномеры делят на приборы для контроля изделий с хорошо обработанными (высота неровностей менее 40 мкм) плоскопараллельными поверхностями (группа А) и грубо обработанными, корродированными и эрродированными поверхностями (группа Б).

Минимальная толщина, измеряемая толщиномерами группы А – 0,1…0,3 мм при абсолютной погрешности измерений 1…5 мкм. С увеличением кривизны поверхности контролируемых участков изделий нижняя граница измерений быстро возрастает. При измерении толщины стенок труб диаметром 50 мм она составляет 1 мм. Минимальная толщина, измеряемая приборами группы Б, составляет 1,2…1,5 мм при абсолютной погрешности измерения 0,1…0,2 мм.

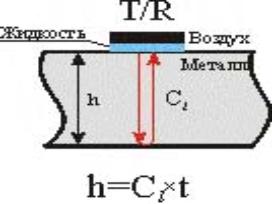

Подавляющее большинство толщиномеров являются импульсными. Они измеряют время t распространения ультразвукового импульса в изделии от поверхности ввода УЗИ до противоположной (донной) поверхности и обратно, рис 4.1.

Рис. 4.1. Схема определения толщины изделия с помощью ультразвукового толщиномера.

При известной скорости Ci распространения ультразвуковых колебаний, определяемой по настоечному образцу, толщину h вычисляют по формуле

(4.1)

(4.1)

Погрешность измерений с помощью эхо – импульсных толщиномеров вызывают следующие основные причины.

- Изменение толщины контактной жидкости, влияющее на интервал времени между зондирующим сигналом и эхо – импульсами.

- Изменение уровня сигнала, обусловленное затуханием УЗИ в изделии, ошибками устройств формирования зондирующих импульсов и систем обработки.

- Изменение длительности переднего фронта эхо – импульса.

- Ошибки настройки прибора перед контролем.

- Изменение скорости ультразвука, обусловленное неоднородностями химического состава материала изделия.

- Изменение температуры изделия и элементов ПЭП.

Для уменьшения погрешности ультразвуковых контактных толщиномеров в раздельно – совмещенных ПЭП, обычно используемых для измерения небольших толщин, призмы изготавливают из материалов, изменения размеров которых слабо зависит от изменений температуры. Таким материалом является кварц.

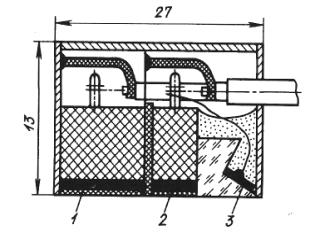

Для компенсации влияния изменений скорости ультразвука в материале изделия разработаны самокалибрующиеся толщиномеры. Суть идеи (рис. 4.2 и 4.3.) заключается в использовании двух пьезопластин или двух ПЭП, установленных на заданном расстоянии.

Рис. 4.2. Функциональная схема ультразвукового эхо-импульсного автокалибрующегося толщиномера. 1- генератор, 2 – приемопередающий пьезоэлемент, 3 – защитный протектор, 4 – контактная жидкость, 5 – контролируемое изделие, 6 и 10 – усилители, 7 – измеритель временных интервалов, 8 - индикатор.

Рис. 4.3. Конструкция пьезопреобразователя для автокалибрующегося толщиномера. 1 – приемно - излучающий пьезоэлемент, 2 – приемный пьезоэлемент, 3 – пьезоэлемент для приема головных волн.

Пьзоэлемент 2 излучает и принимает ультразвуковой импульс, прошедший нормально поверхности изделия. Пьезоэлемент 9, установленный на расстоянии a принимает ультразвуковой импульс излученный пьезопреобразователем 1. Из геометрических соображений легко выразить толщину h изделия через расстояние a между пьезопластинами и временами t1 и t2 распространения ультразвуковых импульсов по двум путям.

(4.2)

(4.2)

Таким образом, используя один продольный тип ультразвуковых колебаний, исключаем из результатов измерений скорость упругих колебаний, а соответственно и вносимую ею погрешность. Одновременно можно выполнить и другую операцию – исключить толщину изделия и вычислить скорость распространения ультразвуковых колебаний. Аналогично

(4.3)

(4.3)

В современных приборах для увеличения точности измерений используют повышенные частоты УЗИ, вплоть до 25 МГц. В последнее время на рынки поступили ультразвуковые толщиномеры обладающие высокими метрологическими параметрами. Это контактные А1207, А1209, ТУЗ-1, «ВЗЛЕТ УТ», УТ 111, DIO – 570 Standart и DIO – 570 LC, DMS 2 и DM 4 фирмы КРАУТКРЕМЕР ГМБХ, прецизионный толщиномер 25 DL Plus с разрешающей способностью 0,1, 0,01 и 0,001 мм по выбору. Толщиномеры для измерения толщины корродированных материалов 26 MG – XT и 36 DL Plus. По данным работы [16] в мире производством ультразвуковых толщиномеров занимаются более 24 компаний, из них более 8 в странах СНГ.

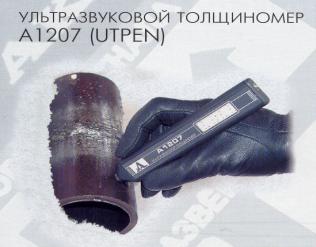

Ярким представителем нового поколения является ультразвуковой толщиномер А1207 (рис.4.4), [17].

Рис. 4.4. Моноблочный миниатюрный ультразвуковой толщиномер.

Это самый маленький по размеру и массе толщиномер со встроенным в электронный блок раздельно – совмещенным ПЭП с рабочей частотой УЗИ 10 МГц.. Он может измерять толщины (по стали) от 1 до 40 мм при погрешности не хуже 1% с дискретностью отсчета 0,1 мм.

И все же следует отметить еще раз, что все вышеперечисленные толщиномеры обладают одним, но очень существенным недостатком. Они используют «мокрый» метод возбуждения и приема УЗИ, о значительных недостатках которого было сказано ранее. Как было отмечено, устранить большинство значительных недостатков «мокрых» толщиномеров возможно за счет использования бесконтактного электромагнитно – акустического способа возбуждения и приема УЗИ. С участием сотрудников кафедры «Приборы и методы неразрушающего контроля» НТУ «ХПИ» внедрен автоматический толщиномер для ЭМА контроля труб в потоке производства, рис.4.5,[18].

Рис. 4.5. Автоматический ультразвуковой бесконтактный электромагнитно-акустический 4-х канальный толщиномер стенок труб, разработанный и внедренный в 2001 г. на ЗАО «НИКО ТЬЮБ» с участием доцента кафедры «Приборы и методы неразрушающего контроля» НТУ «ХПИ» Сучкова Г. М. (разработка аппаратуры).

В настоящее время авторами курса завершается разработка малогабаритного ручного ЭМА толщиномера. ЭМА преобразователь к такому толщиномеру, в сравнении с ПЭП, показан на рис. 4.6.

Рис. 4.6. ЭМА преобразователь к ручному ультразвуковому ЭМА толщиномеру, справа. (Разработан на кафедре «Приборы и методы неразрушающего контроля» НТУ «ХПИ» доц. Сучковым Г. М).

Контроль длины изделий и диаметра труб акустическими методами выполняется редко. Это обусловлено бурным развитием оптических методов, точность и удобство использования которых значительно лучше.