Раздел 2.5. Способы возбуждения и приема УЗИ

В современных ультразвуковых приборах неразрушающего контроля для возбуждения и приема ультразвуковых импульсов обычно используют материалы (кварц, турмалин, сульфат лития, сегнетова соль, титанат бария, цирконат-титанат свинца, ниобат свинца, иодат лития, ниобат лития, метаниобат свинца и др.), обладающие пьезоэффектом. Пьезоэффект бывает прямой и обратный. Прямой пьезоэффект заключается в появлении электрических зарядов на поверхности пьезоматериала при его деформации. Обратный пьезоэффект заключается в деформации пьезоматериала под действием внешнего электрического поля. В ультразвуковой технике пьезоэлемент обычно имеет форму пластин. Наиболее широко используемый тип деформации – растяжение-сжатие пластины по толщине. Обратный пьезоэффект, вызывающий такую деформацию, применяют для излучения продольных волн, а прямой пьезоэффект, связанный с деформацией по толщине – для приема этих волн. Для передачи деформации от пьезопластины к изделию необходимо в зазор между пьезопластиной и изделием поместить жидкость (контактная жидкость). Это требование обусловлено тем, что ультразвуковые колебания с частотой свыше 100 кГц очень плохо передаются через воздух и другие газы. Для неразрушающего контроля обычно используемые частоты ультразвуковых колебаний находится в диапазоне 0,1…20 МГц. Необходимость использования контактной жидкости, обусловленная необходимостью передачи упругой энергии от источника (пьезопластины) к контролируемому изделию, является самым существенным недостатком «контактной» («мокрой») дефектоскопии.

Сдвиговые колебания через жидкость и газы не проходят совсем. В этом случае пьезопластину необходимо приклеивать к поверхности изделия. Для практического неразрушающего контроля это неприемлемо.

Примеры применения ультразвукового контроля различных изделий приведены на рис. 2.8 и 2.9.

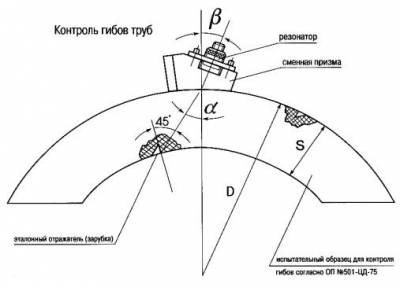

Рис.2.8 Обнаружение дефектов в теле трубы на внутренней и внешней поверхностях традиционным ультразвуковым методом

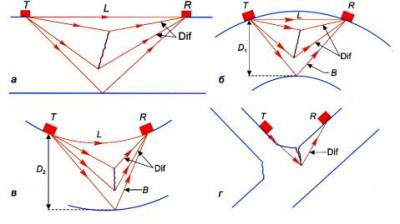

Рис.2.9 Схемы обнаружения и определения размеров дефектов сварных швов традиционным ультразвуковым время-пролетным методом.

Устранить главный недостаток «мокрого» метода удается путем возбуждения ультразвуковых импульсов непосредственно в поверхности контролируемого изделия. Для этого, как мы установили, необходимо в поверхностном слое изделия создать импульсную деформацию (приложить импульсную силу, похлопать (ударить) по поверхности). Сделать это возможно путем мгновенного локального нагрева поверхности, например, - лучом лазера, пучком высокоэнергетических частиц, ударом, токами высокой частоты и т. д. Применение воздействия на поверхность изделия электростатического или электромагнитного полей позволяет возбуждать и принимать ультразвуковые импульсы. Из перечисленных способов бесконтактного возбуждения и приема наиболее разработанным и часто применяемым является электромагнитный метод. Его суть заключается в намагничивании поверхности изделия постоянным магнитным полем и одновременное приложение к этому же участку высокочастотного электромагнитного поля. Совместное воздействие полей приводит к возбуждению ультразвуковых импульсов. Работает и обратный эффект. При наличии постоянного магнитного поля и импульсной деформации в этом же поверхностном слое возникает высокочастотное электромагнитное поле, полностью соответствующее импульсной деформации. Это поле регистрируется обычной катушкой индуктивности. Такой способ называется электромагнитно - акустическим (ЭМА), рис.2.10.

Рис. 2.10 ЭМА дефектоскоп, разработанный сотрудниками кафедры «Приборы и методы неразрушающего контроля» НТУ «ХПИ»

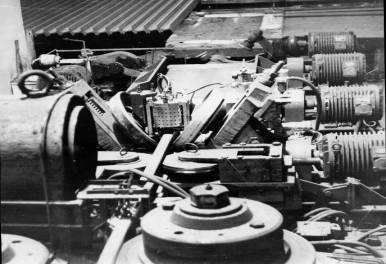

В настоящее время на заводах уже работают ЭМА дефектоскопы и толщиномеры [3-12], рис.2.11, разработанных и внедренных сотрудниками кафедры «Приборы и методы неразрушающего контроля» Национального технического университета «Харьковский политехнический институт».

Рис. 2.11 Автоматический ультразвуковой бесконтактный электромагнитно-акустический дефектоскоп для контроля качества железнодорожных рельсов со скоростью до 2 м/с, разработанный и внедренный в 1984 г. на ОАО «Кузнецкий металлургический комбинат» с участием доцента кафедры «Приборы и методы неразрушающего контроля» НТУ «ХПИ» Сучкова Г. М.