Высокое

качество выпускаемой продукции и оборудования, находящегося в эксплуатации, обеспечивается

путем применения сплошного неразрушающего контроля [1]. Наиболее часто

используются акустические и вихретоковые (ВТ) методы и средства [2]. Применение

традиционных ультразвуковых (УЗ) и ВТ методов и приборов требует высокого

качества поверхности контролируемого материала [3, 4]. Обязательная тщательная

зачистка поверхности приводит к потере слоя металла и защитного покрытия и,

следовательно, к более быстрой потере потребительских свойств изделий. После

проведения контроля защитные покрытия, в том числе лакокрасочные, необходимо

восстанавливать. Проведение зачистки приводит к значительным затратам энергии.

В конечном итоге имеют место существенные экономические и временные потери.

Так, по данным ОАО «Харьковский котельно-механический завод» затраты на подготовку

поверхности изделий к ультразвуковому контролю равняются затратам на проведение

самого контроля. По данным работы [5] затраты на зачистку листового проката перед

УЗ контролем составляют 550 руб. РФ/т. Кроме того, ультразвуковой контроль по зачищенной,

как правило абразивными материалами, поверхности приводит к быстрому выходу из

строя пьезоэлектрических преобразователей. В

случае применения ВТ контроля ситуация еще более сложная, так как традиционные

приборы не позволяют выполнять эффективный контроль по неподготовленной

поверхности [6]. ЭМА дефектоскопия и толщинометрия. В

последние годы быстрыми темпами развиваются методы и средства контроля, которые

не требуют специальной подготовки поверхности изделий к контролю. В области

ультразвукового контроля к таким методам можно отнести

электромагнитно-акустический (ЭМА). Обзоры работ по использованию ЭМА метода и

приборов даны в работах [7-8]. Их анализ позволил установить, что наиболее

эффективным является применение ЭМА средств для автоматического контроля

больших объемов изделий, например катаных – рельсов, труб, листов, заготовок

различного сечения и т.п., зачистка которых приводит к существенным

энергетическим и ресурсным потерям. Кроме того, введение сплошного ультразвукового

контроля приводит к резкому повышению технологической дисциплины при

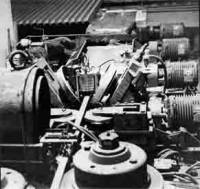

производстве изделий.  Первыми

промышленными дефектоскопами для ультразвукового контроля с использованием ЭМА

способа были установки, внедренные с участием сотрудников НТУ «ХПИ» в 1983-1985 г.г. на ОАО

«Нижнетагильский металлургический комбинат», ОАО «Кузнецкий металлургический

комбинат» и ОАО «Металлургический комбинат «Азовсталь», рис. 1. С 1983 г. до настоящего

времени производится автоматический контроль зоны рельса, ограниченной толщиной

шейки, зеркально – теневым методом на скорости до 2 м/с. Критерием дефектности

служит ослабление второго донного импульса на 10-14 дБ (на ОАО «Кузнецкий

металлургический комбинат» и ОАО «Нижнетагильский металлургический комбинат») и

первого донного импульса на 8-10 дБ (ОАО «Меткомбинат «Азовсталь»).

Проконтролировано более 60 млн. тонн рельсов с поверхностью в состоянии после

прокатки, т.е. без зачистки. В «брак» переведено около 2 % проконтролированных

рельсов. Это позволило практически полностью исключить поломки рельсов на

первичной стадии эксплуатации, обусловленные дефектами металлургического

происхождения. Технология контроля была разработана автором работы [9]. Первыми

промышленными дефектоскопами для ультразвукового контроля с использованием ЭМА

способа были установки, внедренные с участием сотрудников НТУ «ХПИ» в 1983-1985 г.г. на ОАО

«Нижнетагильский металлургический комбинат», ОАО «Кузнецкий металлургический

комбинат» и ОАО «Металлургический комбинат «Азовсталь», рис. 1. С 1983 г. до настоящего

времени производится автоматический контроль зоны рельса, ограниченной толщиной

шейки, зеркально – теневым методом на скорости до 2 м/с. Критерием дефектности

служит ослабление второго донного импульса на 10-14 дБ (на ОАО «Кузнецкий

металлургический комбинат» и ОАО «Нижнетагильский металлургический комбинат») и

первого донного импульса на 8-10 дБ (ОАО «Меткомбинат «Азовсталь»).

Проконтролировано более 60 млн. тонн рельсов с поверхностью в состоянии после

прокатки, т.е. без зачистки. В «брак» переведено около 2 % проконтролированных

рельсов. Это позволило практически полностью исключить поломки рельсов на

первичной стадии эксплуатации, обусловленные дефектами металлургического

происхождения. Технология контроля была разработана автором работы [9].

Вторым

эффективным направлением использования ЭМА метода является ультразвуковая

толщинометрия. Так для контроля толщины цельнокатаных труб в четырех взаимно

перпендикулярных плоскостях в 2000

г. разработан и введен в промышленную эксплуатацию автоматический

ЭМА толщиномер, рис. 2. Прибор автоматически рассортировывает трубы на две

категории качества при отклонении толщины стенки труб, как в большую, так и в

меньшую сторону от номинального значения. Контроль ведется без зачистки поверхности

ввода/приема ультразвуковых импульсов на скорости до 1 м/с. Вторым

эффективным направлением использования ЭМА метода является ультразвуковая

толщинометрия. Так для контроля толщины цельнокатаных труб в четырех взаимно

перпендикулярных плоскостях в 2000

г. разработан и введен в промышленную эксплуатацию автоматический

ЭМА толщиномер, рис. 2. Прибор автоматически рассортировывает трубы на две

категории качества при отклонении толщины стенки труб, как в большую, так и в

меньшую сторону от номинального значения. Контроль ведется без зачистки поверхности

ввода/приема ультразвуковых импульсов на скорости до 1 м/с.

Успехи использования ЭМА метода в автоматических системах контроля

и острая потребность в экономии энергии и ресурсов интенсифицировали исследования

и разработки в направлении создания портативных средств оценки качества

изделий. Было установлено, что основной причиной сдерживающей разработку

эффективных ЭМА дефектоскопов является традиционный подход к их построению.

Многие удачные технологические и технические решения, полученные при разработке

и эксплуатации автоматических дефектоскопических установок и толщиномеров,

зачастую использовать невозможно. Учитывая тенденции по совершенствованию ЭМА

дефектоскопов [8] и толщиномеров [7], повышение их чувствительности до уровня

контактных дефектоскопов [10-11] были сформулированы и решены теоретические и

практические аспекты поставленной проблемы [12].  Эти решения применены при

создании двухканального ЭМА дефектоскопа, рис. 3. Один его канал

предназначен для обнаружения внутренних дефектов в ферромагнитных и

неферромагнитных изделиях и материалах импульсами ультразвуковых сдвиговых линейно

поляризованных колебаний длительностью 1-4 периода с частотой заполнения 1,8‑7 МГц.

Второй канал предназначен для дефектоскопии поверхностными и нормальными волнами

в диапазоне частот 0,25-1,5 МГц. Этот канал также используется для наклонного

ввода ультразвуковых импульсов в металл. Второй канал снабжен миниатюрными

высокочувствительными раздельно–совмещенными преобразователями для

дефектоскопии изделий с округлой или плоской поверхностями, или поверхностью,

имеющей изломы поверхности до 90 градусов. При разработке этих ЭМАП удалось

минимизировать усилие притяжения к ферромагнитному изделию, что существенно

облегчило процесс сканирования. Исследования работы нового ЭМА дефектоскопа

позволили установить следующие его возможности. Он эффективно позволяет

проводить контроль изделий из ферромагнитных материалов (сталь, чугун, сплавы)

и неферромагнитных материалов (алюминий и его сплавы, сплавы на основе меди,

некоторые сорта нержавеющих сталей аустенитного класса, сплавы на основе титана

и др.). При использовании специальных ЭМА преобразователей возможен контроль

горячих и охлажденных ОК. Прибор позволяет обнаруживать объемными сдвиговыми

волнами эхо методом в ОК (ст. 45) отражатели, эквивалентные плоскодонному

сверлению диаметром 1,2 мм,

с отношением амплитуд сигнал/шум не менее 5 раз, боковое отверстие

диаметром 1 мм

в прутке из латуни ЛС59 – 10-12 раз, в алюминии - плоскодонный отражатель

диаметром 0,8 мм – 8-10 раз соответственно. «Мертвая» зона (в зависимости

от материала ОК, состояния его поверхности и взаимного расположения ЭМАП и

поверхности изделия) составляет 3-5

мм. ЭМА дефектоскоп, с помощью специальных ЭМАП контролирует

ОК от поверхности до глубины 30

мм и более (ст. 45) т.е. без «мертвой» зоны. Одновременно

с эхо методом дефектоскоп позволяет выполнять контроль зеркально - теневым и комбинированным

методами, а также измерять толщину. Лучевая разрешающая способность достигает 0,5 мм. При контроле волнами

Релея обнаруживаются дефекты на поверхности эквивалентные пазу глубиной 0,2 мм и более, длиной 5 мм и более с раскрытием до 0,001 мм, а также сквозные

отверстия в трубных изделиях диаметром 1 мм и более. Прибор по эхо каналу снабжен

тремя уровнями срабатывания системы дефектоотметки с трехцветной индикацией и

трехтональной звуковой индикацией, одним уровнем по зеркально-теневому каналу,

двумя уровнями по каналу измерения толщины, а также гальванически развязанным

релейным выходом сигнализатора о дефектности. Разработанный ЭМА дефектоскоп

используется как базовый для создания приборов для обнаружения внутренних и

поверхностных дефектов рельсов, швеллеров, балок, труб, заготовок и прутков

круглого и иного сечения, гибов различной формы, толщинометрии и определения

физико-механических свойств материалов - как в условиях производства, так и в

условиях эксплуатации. Ограничением является требование к ОК – быть

электропроводными и (или) ферромагнитными. При этом зачистка поверхности

изделий перед проведением контроля не требуется. Эти решения применены при

создании двухканального ЭМА дефектоскопа, рис. 3. Один его канал

предназначен для обнаружения внутренних дефектов в ферромагнитных и

неферромагнитных изделиях и материалах импульсами ультразвуковых сдвиговых линейно

поляризованных колебаний длительностью 1-4 периода с частотой заполнения 1,8‑7 МГц.

Второй канал предназначен для дефектоскопии поверхностными и нормальными волнами

в диапазоне частот 0,25-1,5 МГц. Этот канал также используется для наклонного

ввода ультразвуковых импульсов в металл. Второй канал снабжен миниатюрными

высокочувствительными раздельно–совмещенными преобразователями для

дефектоскопии изделий с округлой или плоской поверхностями, или поверхностью,

имеющей изломы поверхности до 90 градусов. При разработке этих ЭМАП удалось

минимизировать усилие притяжения к ферромагнитному изделию, что существенно

облегчило процесс сканирования. Исследования работы нового ЭМА дефектоскопа

позволили установить следующие его возможности. Он эффективно позволяет

проводить контроль изделий из ферромагнитных материалов (сталь, чугун, сплавы)

и неферромагнитных материалов (алюминий и его сплавы, сплавы на основе меди,

некоторые сорта нержавеющих сталей аустенитного класса, сплавы на основе титана

и др.). При использовании специальных ЭМА преобразователей возможен контроль

горячих и охлажденных ОК. Прибор позволяет обнаруживать объемными сдвиговыми

волнами эхо методом в ОК (ст. 45) отражатели, эквивалентные плоскодонному

сверлению диаметром 1,2 мм,

с отношением амплитуд сигнал/шум не менее 5 раз, боковое отверстие

диаметром 1 мм

в прутке из латуни ЛС59 – 10-12 раз, в алюминии - плоскодонный отражатель

диаметром 0,8 мм – 8-10 раз соответственно. «Мертвая» зона (в зависимости

от материала ОК, состояния его поверхности и взаимного расположения ЭМАП и

поверхности изделия) составляет 3-5

мм. ЭМА дефектоскоп, с помощью специальных ЭМАП контролирует

ОК от поверхности до глубины 30

мм и более (ст. 45) т.е. без «мертвой» зоны. Одновременно

с эхо методом дефектоскоп позволяет выполнять контроль зеркально - теневым и комбинированным

методами, а также измерять толщину. Лучевая разрешающая способность достигает 0,5 мм. При контроле волнами

Релея обнаруживаются дефекты на поверхности эквивалентные пазу глубиной 0,2 мм и более, длиной 5 мм и более с раскрытием до 0,001 мм, а также сквозные

отверстия в трубных изделиях диаметром 1 мм и более. Прибор по эхо каналу снабжен

тремя уровнями срабатывания системы дефектоотметки с трехцветной индикацией и

трехтональной звуковой индикацией, одним уровнем по зеркально-теневому каналу,

двумя уровнями по каналу измерения толщины, а также гальванически развязанным

релейным выходом сигнализатора о дефектности. Разработанный ЭМА дефектоскоп

используется как базовый для создания приборов для обнаружения внутренних и

поверхностных дефектов рельсов, швеллеров, балок, труб, заготовок и прутков

круглого и иного сечения, гибов различной формы, толщинометрии и определения

физико-механических свойств материалов - как в условиях производства, так и в

условиях эксплуатации. Ограничением является требование к ОК – быть

электропроводными и (или) ферромагнитными. При этом зачистка поверхности

изделий перед проведением контроля не требуется. Следует отметить, что применение ЭМА способа в новом

дефектоскопе дает «второе дыхание» зеркально-теневому методу контроля. Это

обусловлено высокой, по сравнению с «мокрым» способом, стабильностью амплитуд

донных импульсов сдвиговых колебаний при высокой чувствительности к дефектам

структуры материала, не дающим эхо сигналов достаточной интенсивности.   На базе описанной разработки изготовлен ЭМА дефектоскоп, рис. 4,

предназначенный для обнаружения «водородных» и иных расслоений в металлах при

сильно корродированной поверхности ввода ультразвука без применения зачистки. Характер

коррозионного поражения такой поверхности показан на рис. 5. Это подтверждает

возможность экономии энергии и уменьшение расхода металла за счет применения

таких дефектоскопов и толщиномеров. На базе описанной разработки изготовлен ЭМА дефектоскоп, рис. 4,

предназначенный для обнаружения «водородных» и иных расслоений в металлах при

сильно корродированной поверхности ввода ультразвука без применения зачистки. Характер

коррозионного поражения такой поверхности показан на рис. 5. Это подтверждает

возможность экономии энергии и уменьшение расхода металла за счет применения

таких дефектоскопов и толщиномеров.

Применение ЭМА способа для устройств

с автономным питанием и малой массой требует особых подходов. Главным требованием

к приборам такого типа является низкий расход энергии и малая масса.

Следовательно, все устройства прибора должны соответствовать этим требованиям.

В генераторе зондирующих импульсов (ГЗИ) толщиномера следует использовать

элементы, которые работают в ключевом режиме класса Д или аналогичном, при

котором они не должны потреблять ток в режиме ожидания поступления управляющего

импульса. Следовательно, достаточно проблематично использование в качестве

усиливающих элементов биполярных транзисторов, имеющих значительные токи

утечки. Оптимальным вариантом применения в качестве усиливающих элементов

является использование полевых транзисторов фирмы «Toshiba» или фирмы «InternationalRectifier». Исследованиями установлено, что в

ГЗИ можно использовать транзисторы типа IRF510, IRF530, IRF540, IRF710 и аналогичные. Экспериментальные

исследования их возможностей позволили установить, что они могут работать в

диапазоне частот до 4…8 МГц в составе усилителей мощности ГЗИ. В усилителях для приема отраженных

сигналов целесообразно использовать специализированные микросхемы типа AD603 и AD604 производства фирмы «AnalogDevices» Они обладают минимальным

потреблением энергии при высоком соотношении полезный сигнал/шум. Упомянутые

микросхемы позволяют управлять коэффициентом их усиления в широких пределах.

Указанные характеристики реализованы при малых габаритах с применением SMD технологий. Особые требования предъявляются к

устройствам формирования зондирующего сигнала и цифровой обработки информации.

Для формирования исходного «своего» сигнала в виде пакета с несколькими периодами

заполнения с частотой до 8 МГц достаточно применить микропроцессор типа АТ90S1200-16. В то же время установлено,

что в качестве устройств для обработки принятого ЭМАП «своего» сигнала

оптимально использовать современные микропроцессоры типа ADUC831, ADUC841, микроконвертеры типа 7026

производства фирмы «AnalogDevices». Эти приборы позволяют по своим скоростным качествам

производить операции по вычислению автокорреляционных и взаимнокорреляционных

функций при низком потреблении энергии. Поэтому в толщиномере были применены

одновременно АТ90S1200-16 и ADUC841.  Выбор

оптимальной элементной базы позволил создать переносной портативный ЭМА

толщиномер, общий вид которого показан на рис. 6. Все операции подготовки

и проведения измерений возложены на два микропроцессора. Поэтому прибор очень

прост в управлении. Выполнение измерений происходит автоматически после нажатия

кнопки «Пуск». Калибровка толщиномера на образце с известной толщиной

производится с помощью трех кнопок: «Калибровка», при этом загорается

индикаторный светодиод, и кнопок «+» и «-». Кроме упомянутых кнопок и

включателя других регуляторов не предусмотрено. (Частота и длительность

зондирующих импульсов устанавливается регуляторами, размещенными на платах

внутри корпуса). Выбор

оптимальной элементной базы позволил создать переносной портативный ЭМА

толщиномер, общий вид которого показан на рис. 6. Все операции подготовки

и проведения измерений возложены на два микропроцессора. Поэтому прибор очень

прост в управлении. Выполнение измерений происходит автоматически после нажатия

кнопки «Пуск». Калибровка толщиномера на образце с известной толщиной

производится с помощью трех кнопок: «Калибровка», при этом загорается

индикаторный светодиод, и кнопок «+» и «-». Кроме упомянутых кнопок и

включателя других регуляторов не предусмотрено. (Частота и длительность

зондирующих импульсов устанавливается регуляторами, размещенными на платах

внутри корпуса).

Экспериментальные

исследования работы толщиномера позволили установить, что он работоспособен при

зазорах между протектором ЭМАП и металлом до 3 мм. Это вывод подтверждается

выполненными 100-кратными измерениями на образце, изготовленным из стали У8

толщиной 15,6 мм

при частоте УЗК 3 МГц и длительности исходного импульса, равной трем периодам

заполнения. Данные о вероятности правильного измерения толщины ОК приведены в

таблице. Таблица Зависимость вероятности правильного

измерения толщины ОК от величины зазора между протектором

ЭМАП и поверхностью образца | Зазор между ЭМАП и ОК, мм | 0,2 | 1 | 2 | 2,5 | 3 | 3,5 | | Вероятность правильного измерения, % | 100 | 100 | 100 | 100 | 98 | 62 |

Временная стабильность работы нового толщиномера оказалась

высокой. Его испытания на одном участке образца показали, что показания прибора

в течение 8 часов не изменились. Измерения на том же участке серийным толщиномером

УТ93П, позволили установить необходимость выполнения его перекалибровки не реже

чем один раз в час. При

измерениях толщин ОК из различных материалов (стали ст. 3, ст. 45, У7

и У8, алюминий и дюралюминий, 09Г2С, 12ХМ, трубные стали производства ЗАО «НИКО

ТЬЮБ», стали обсадных труб нефтяного сортамента и аналогичные) в диапазоне

толщин 3…27 мм установлено, что калибровка прибора на каждый тип материала не

требуется, так как основная абсолютная погрешность не превышает ±0,1 мм. Очевидно, что для

ниши в области толщинометрии, занимаемой ЭМА приборами (корродированные

поверхности, грубая обработка, катаная поверхность с загрязнениями и т.д.),

устанавливать большую точность и меньшую абсолютную погрешность не имеет

смысла. На

результаты измерений разработанным прибором в значительно меньшей степени

оказывают влияние неоднородности времени распространения УЗК в металле под

рабочей зоной ЭМАП, а также когерентные дополнительные помеховые импульсы

продольных и трансформированных волн. Установлено, что, наличие на поверхности ОК в активной зоне

ЭМАП скрепленной с поверхностью окалины при нормальной температуре, увеличивает

соотношение полезный сигнал/шум. Слой скрепленной окалины толщиной более 0,5 мм может увеличивать

отношение полезный сигнал/шум до 90 дБ. Чем больше толщина окалины, тем

больше амплитуда донных сигналов. Степень увеличения сигнала зависит также от

состава окалины, ее температуры, технологии производства металла, воздействия

на неё окружающей среды. При традиционном измерении толщины наличие не

скрепленных с поверхностью ОК частиц окалины приводит к уменьшению соотношения

амплитуд донный сигнал/шум и к появлению помех, амплитуда которых экспоненциально

уменьшается с момента завершения зондирующего импульса. При использовании

корреляционной обработки наличие отслоившейся окалины в зазоре между ЭМАП и

металлом на погрешность измерений толщины практически не влияет. Следует

отметить, что наличие поверхностных дефектов оказывают слабое влияние на

результаты измерений даже при значительном их развитии (при условии, что они не

перекрывают акустическое поле). Наличие внутренних дефектов заметно сказывается

на результатах измерений в случае, если они являются существенным препятствием

для распространения импульсов упругих сдвиговых колебаний, например,

расслоения, трещины, закаты и т.д. Оценка

влияния кривизны поверхности ОК на результаты толщинометрии показала следующее.

Если общее значение расстояния между ЭМАП и металлом, обусловленное локальной

кривизной и толщиной покрытия превышает 3 мм, то кривизна сказывается на точности и

стабильности измерений. Если меньше – то нет. Исследованиями

установлено, что одним и тем же ЭМА преобразователем описанной конструкции

удается измерять толщину труб наружным диаметром 6 мм и более. При этом

технологический зазор по ближайшему расстоянию не должен превышать 0,2 мм. При изготовлении

ЭМАП с криволинейной поверхностью рабочего торца ограничений по кривизне ОК не

возникает. Установлены следующие характеристики

толщиномера: 1

| Используемые волны | сдвиговые линейно-поляризованные; | 2

| Диапазон измеряемых толщин (по стали), мм | 2…45(200); | 3

| Допускаемая погрешность измерений (без зачистки

поверхности), менее, мм | ±0,1; | 4

| Дискретность измерения толщины или диаметра, мм | 0,1; | 5

| Минимальный контролируемый диаметр, мм | 6; | 6

| Температура контролируемого изделия, оС | до 80 (600); | 7

| Температура окружающей среды, оС | ‑10…+50; | 8

| Расстояние между ЭМА преобразователем и поверхностью

контролируемого участка металла, мм | до 3; | | 9 | Питание – батареи типа «Крона» и пальчиковые. Время

непрерывной работы, час. | 10; | | 10 | Масса электронного блока толщиномера, кг | 1,4; | | 11 | Масса ЭМА преобразователя, кг | 0,35. |

Таким

образом, на основании выполненных исследований разработанных ЭМА приборов установлена

их работоспособность при контроле изделий без дополнительных затрат энергии и

неоправданных потерь металла и защитных покрытий.Литература 1.

Патон Б. Є., Троїцький В. О., Посипайко Ю. М. Неруйнівний контроль в Україні // Інформ.

бюл. Українського товариства неруйнівного контролю та технічної діагностики.

2003. № 2(18). С. 5-9. 2. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред.

В.В. Клюева. Т.3: Ультразвуковой контроль / И.Н. Ермолов, Ю.В. Ланге. –

М.: Машиностроение, 2004. – 864 с. 3. Сучков Г. М. О главном преимуществе ЭМА способа //

Дефектоскопия. 2000. № 10. С. 67‑70. 4.

Ермолов И. Н. Теория и практика ультразвукового контроля. - М: Машиностроение.

1981. - 240 с. 5. Судакова К.В., Казюкевич И.Л. О повышении эффективности

контроля качества металлургической продукции // В мире неразрушающего контроля.

- 2004. - № 3. - С. 8-10. 6. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред.

В.В. Клюева. Т.2: В 2 кн. – Контроль герметичности. Вихретоковый контроль.

– М.: Машиностроение, 2003. – 688 с. 7. Сучков Г.М.. Возможности

современных ЭМА толщиномеров // Дефектоскопия. 2004. № 12. С. 16-25. 8. Сучков Г.М. Современные

возможности ЭМА дефектоскопии // Дефектоскопия. 2005. № 12. С. 24-39. 9. Сучков Г. М. Разработка и внедрение технологии сплошного

автоматического обнаружения дефектов макроструктуры объемнозакаленных рельсов

бесконтактным ультразвуковым методом. -Автореф. дис. на соискание ученой степени

канд. техн. наук.- Харьков: ХАДИ, 1988.- 22 с. 10. Сучков Г.М. Исследование ЭМА способом выявляемости

плоскодонных отражателей в образцах из различных материалов // Контроль.

Диагностика. 2002. № 5. С.50 - 51. 11. Сучков Г.М. Исследование особенностей распространения

поверхностных волн при контроле ЭМА способом // Техническая диагностика и неразрушающий

контроль. 2000. № 3. С. 33-35. 12. Сучков Г.М. Построение приборов для ультразвукового

контроля и измерений с использованием ЭМА способа возбуждения и приема

ультразвуковых импульсов // Техническая диагностика и неразрушающий контроль.

2005. № 2. С.36-39. 13. Исследование применяемости вихретокового

контроля металлообъектов с помощью моделирования дефектов // Техническая

диагностика и неразрушающий контроль. 2002. №3. С. 35-37.

|