Возможности современной ЭМА толщинометрии Возможности электромагнитно - акустического способа возбуждения и приема

ультразвуковых (УЗ) колебаний (УЗК) наиболее перспективны применительно к толщинометрии [1]. В этом

направлении ведутся интенсивные исследования и аппаратурные разработки [2-26]. Авторы работы [2] провели

объемные исследования по толщинометрии ферромагнитных труб импульсным ЭМА способом и создали образец

толщиномера. Необходимое для возбуждения и приема УЗК магнитное поле создается импульсным

электромагнитом. Измерение толщины изделий осуществляется импульсами сдвиговых УЗК, что, при прочих

равных условиях, позволяет контролировать меньшие толщины. Обработка сигнала при измерении

осуществляется двумя методами - по временному интервалу между зондирующим импульсом и любым донным

импульсом или по временному интервалу между любой парой донных сигналов. Измерение интервала между

донными импульсами особенно перспективно для ЭМА способа толщинометрии, так как при этом исключаются

традиционные погрешности, а также погрешности, обусловленные объемным распределением

электромагнито-динамических сил в поверхностном слое объекта контроля (ОК) при возбуждении и приеме УЗ

колебаний. Наиболее целесообразно применение такого режима при толщинометрии тонких изделий из

неферромагнитных металлов с низкой электропроводностью, т.к. временные погрешности могут увеличиться до

существенных величин, требующих учета. Кроме того, уменьшается «мертвая зона». Однако такой способ не

применим для материала ОК с высоким затуханием УЗК или изделий с корродированными поверхностями. При

исследованиях авторы [2] установили, что кроме полезных эхо сигналов, несущих информацию о толщине

изделия, наблюдаются импульсы помех, обусловленные тем, что преобразователь возбуждает как сдвиговые

(полезные), так и продольные УЗ колебания, трансформирующиеся при приеме в сдвиговые. Следовательно,

необходимо применять меры для устранения влияния когерентных помех. Авторы [2] также установили, что в

процессе контроля, вследствие изменений величины зазора между ЭМАП и поверхностью изделия, влияния

качества контролируемой поверхности и т. п., общий уровень сигнала на выходе преобразователя может

изменяться в пять и более раз. Поэтому необходимо применять средства борьбы с упомянутыми помехами или

исключения их влияния на результаты измерений. Авторы утверждают, что при оптимальных параметрах

зондирующего импульса и импульса подмагничивания с помощью толщиномера могут контролироваться

ферромагнитные трубы с толщиной стенки 3—50 мм с точностью +2%. В то же время упомянутые оптимальные

параметры авторы не указали. Характеристики макета толщиномера, в котором применяется ЭМА метод контроля с

использованием частотно - модулированных УЗ и электромагнитных волн, описаны в работе [3]. Толщина

тонкостенного металлического изделия на участках с плоскопараллельными поверхностями измеряется за счет

резонанса упругих колебаний. Погрешность измерения этим прибором не превышает ±1,4%. В настоящее время

резонансный метод применяют редко и только для сверхтонких изделий с плоскопараллельными поверхностями. В работах [4-6] выполнен значительный объем исследований по толщинометрии ОК нагретых

до высоких температур – область, в которой практически невозможно применять традиционные «мокрые»

толщиномеры. Установлены особенности измерений толщины ферромагнитных изделий нагретых до температуры

точки Кюри и выше. Обоснован вывод о необходимости выполнения толщинометрии горячих ОК продольными

ультразвуковыми волнами. Разработаны средства для измерений толщины стенок труб. Например, прибор [4]

измеряет толщину стенки трубы в диапазоне 1,5—30 мм с точностью 1%. Данные о малогабаритных устройствах для ЭМА толщиномеров приведены в работах [7, 9].

В НИИ электронной интроскопии [7] в виде модуля разработана компактная аналоговая часть толщиномера.

Электромагнитно - акустический преобразователь, генератор ударного возбуждения и широкополосный

предварительный усилитель конструктивно объединены в одном корпусе диаметром 30 мм и высотой 54 мм.

Модуль соединяется с прибором пятижильным кабелем, по которому передаются потенциалы от источников

питания (+700 В, +5 В), синхроимпульс для запуска генератора и выходной сигнал (отраженные импульсы).

Генератор обеспечивает пропускание через проводники катушки индуктора ЭМА преобразователя импульсов тока

80 А с частотой следования до 1 кГц. ЭМАП содержит высокочастотную катушку из 12 витков провода ПЭВ

диаметром 0,31 мм, которая возбуждается импульсом длительностью 0,3 мкс и амплитудой 500 В. Время

переходного процесса, связанное с насыщением усилителя, составляет около 3 мкс. Из приведенных авторами

данных следует, что при таких значительных импульсных мощностях соотношение сигнал/шум при нулевом

зазоре на алюминиевом образце составляет 6 раз, а «мертвая» зона превышает 9 мм. Полученные в этом

устройстве технологические характеристики возбуждения согласуются с рекомендациями работы [8], где

утверждается, что из-за низкой эффективности ЭМА преобразования для нормальной работы ЭМАП ток в его

индукторе должен достигать 100 А, а индукция поляризующего магнитного поля - 1...5 Тл. Еще более мощный образец устройства УВТ-03 для толщинометрии создан авторами работы

[9]. Его генератор ударного возбуждения питается напряжением 1 кВ. Сообщается, что ЭМА преобразователь

обеспечивает разрешающую способность измерения толщины материала - порядка 0,1 мм по алюминию.

Погрешность измерений составляет 2 %. Максимально допустимый зазор между ЭМАП и металлом 0,5 мм. Как

следует из данных этой работы, повышение мощности генератора толщиномера УВТ-03, по сравнению с работой

[7], заметного выигрыша не дало. В НИИИН [10] разработан автоматический ЭМА толщиномер УТ-40Б, предназначенный для

контроля металлических листов толщиной 0,5...6 мм. Проектная производительность контроля 2600 км2 в год,

погрешность измерения не более 2%. Там же разработан УЗ автоматический четырехканальный толщиномер

УТ-80Б [11], предназначенный для контроля стальных ферромагнитных труб диаметром 30—150 мм с толщиной

стенок 3…15 мм. Зондирующий импульс представляет собой полуволну синусоиды длительностью 0,25±0,05 мкс

амплитудой тока 50±10 А Частота зондирования - 1000 Гц. Скорость контроля - до 3 м/с. Предел допускаемой

основной погрешности - ±2%. В результате опытной эксплуатации электромагнитно – акустического

толщиномера УТ 80Б установлено ряд важных результатов из которых следует, что основную погрешность в

измерение толщины вносит традиционный способ измерения промежутков времени между донными импульсами,

характеристики которых изменяются в процессе контроля. Нестабильность положения ЭМАП относительно

поверхности трубы практически не влияет на направленность излучения сдвиговых УЗК. Не требуется

настройка ЭМА толщиномера на каждый тип исследованных сталей в диапазоне ст.10…ст.45. Минимальный

диаметр контролируемой трубы составил 18 мм. В то же время установлено наличие дополнительных мешающих

импульсов, обусловленных приемом импульсов продольных волн в промежутке между информационными донными

сигналами. Обнаружена значительная неоднородность упругих свойств горячекатанных труб. Определено, что

из-за неоднородности металла стенок трубы, колебаний зазора между ЭМАП и ОК, кривизны трубы, наличия на

поверхности дефектов, окалины, а также заусенцев на торцах амплитуда донных импульсов становиться

слишком малой или искажается. В результате около 26 % измерений от общего объема не выполнялось.

Полученные в этой работе важные выводы говорят о необходимости выполнения дальнейших исследований, а

также пересмотра принципов построения ЭМА толщиномеров. Данные о современных разработках, направленных на создание ЭМА толщиномеров,

приведены в работах [12-26]. В работе [18] было показано преимущество применения при толщинометрии

радиоимпульсов. Такое технологическое решение использовано в дефектоскопе – толщиномере [17], в котором,

в отличие от ранее применявшегося ударного возбуждения ЭМАП [2, 7- 10], питание ЭМА преобразователей

осуществлено радиоимпульсами тока длительностью 1…3 периода частоты заполнения 1…3 МГц. Импульсная

мощность генератора толщиномера [17] равна 25 кВт, частота следования зондирующих импульсов – до 5 кГц.

В сообщении авторы не указали, какие минимальные толщины можно измерять при использовании длинных

зондирующих импульсов. Судя по приведенным характеристикам, этот прибор может использоваться только в

стационарных условиях для контроля достаточно толстых изделий. В институте ИЭС им. Е.О. Патона [12] выполнены исследования и разработка ЭМА

толщиномера для космической техники. Установлено, что ЭМАП, возбуждающие и принимающие сдвиговые

волны под углом 0°, эффективны для измерения толщины изделий из алюминия и стали. Погрешность измерения

толщины в диапазоне 2,5 ... 200 мм не превышала ±0,25 мм, а погрешность измерения толщины образца с

покрытием величиной 0,1 - 0,3 мм составила ±0,5 мм. Т.е. более низкая точность измерения толщины имеет

место при наличии на ОК покрытий. По-видимому, увеличение погрешности связано с эквивалентным

увеличением зазора между ЭМАП и металлом. В объединении ЗАО «НИИИН МНПО СПЕКТР» разработан портативный ЭМА толщиномер [19, 24],

который по габаритам и весу не намного превышает аналогичные контактные устройства. Как утверждают

вторы, отличительной особенностью этого прибора является возможность работы на изделиях с сильно

корродированной, неровной и необработанной поверхностью. Толщиномер ЭМАТ-100 снабжен микропроцессором,

что позволяет обеспечить стабильную работу всех систем прибора. Предел допускаемой основной абсолютной

погрешности составляет ±(0,1+0,001Н). Устройство может работать через слой краски или защитное покрытие

толщиной до 1,5 мм. В то же время в статье говорится об отклонении измеренной толщины от истинной на 0,2

мм, а в одной точке даже на 2,5 мм. Возможно, сильное отклонение толщины от действительной обусловлено

не только наличием внутреннего дефекта, а, как и в работе [11], определяется искажениями информационного

сигнала из-за неоднородностей упругих свойств контролируемого объема металла. Толщиномер ЭМАТ-1 [21] состоит из электронного блока, собранного в корпусе

толщиномера УТ-93П и ЭМА преобразователя сдвиговых волн. По данным авторов, принципиальное отличие

толщиномера ЭМАТ-1 от толщиномера УВТ-03 [9] - способность контролировать не только сплавы алюминия,

но и магнитные марки стали, что существенно расширяет область его применения. Дальнейшее шаги по совершенствованию ЭМА толщиномеров предприняты в работах [13 - 17,

19-20, 22, 24-26]. Толщиномер «КРМ-Ц-Дельта» [14, 22, 24] снабжен графическим жидкокристаллическим

индикатором. Изображение на экране используется для точного установления измерительных курсоров в

заданных местах индицируемой реализации. Оценка толщины изделия производится по традиционной технологии -

путем измерения длительности временных интервалов между зондирующим и одним из донных импульсов, или

между двумя выбранными донными импульсами. Таким образом, усложнив конструкцию прибора, авторы

существенно увеличили вероятность правильного измерения толщины. Кроме того, при недостаточной величине

донных сигналов применяется накопление амплитуд сигналов от 2 до 20 зондирующих посылок. Основная

абсолютная погрешность, оцененная в специальных условиях, в диапазоне толщин 2,5…20 мм не превышает 0,06

мм. В этом приборе применяется ударное возбуждение ЭМАП при частоте следования зондирующих импульсов

1 Гц. Анализ рассмотренных известных исследований и разработок приводит к выводу, что

дальнейшее совершенствование ЭМА толщиномеров возможно за счет применения новых технологий толщинометрии.

Выпускаемые в настоящее время микропроцессоры и элементная база позволяет осуществить самые сложные

алгоритмы функционирования ЭМА толщиномеров. Основу технологии толщинометрии составляет процедура

определения толщины ОК. Одним из эффективных математических аппаратов, который может координально

изменить процесс толщинометрии, является корреляционный. Преимущество применения корреляционного анализа

в ЭМА толщиномерах было доказано в работе [27]. Дальнейшее развитие особенностей применимости и

эффективности метода корреляционного анализа в ЭМА приборах выполнено в работе [28]. Впервые практическая

реализация корреляционного анализа была осуществлена при разработке и внедрении аппаратуры 4-х

канального автоматического ЭМА толщиномера [25 26] на ЗАО «НИКО ТЬЮБ» (г. Никополь). Внедренный

20.07.2001 г. прибор обеспечивает на скорости до 1 м/с измерение толщины стенок труб в диапазоне 3…12 мм

вдоль 4-х образующих по всей длине, исключая концевые участки размером 5…10 мм. Диаметр контролируемых

труб одним и там же ЭМАП - 42…115 мм. Аппаратура установки имеет более широкие возможности. Она

позволяет выполнять контроль труб толщиной от 0, 6 мм, диаметром более 12 мм. Точность измерения толщины

- ±0,1 мм. При выполнении внедренческих работ на ЗАО «НИКО ТЬЮБ» было установлено, что металл

цельнотянутых труб обладает локальными неоднородностями, вытянутыми вдоль образующей трубы. Результат

совпадает с данными работы [11]. Т.е. этот фактор является общим для различных технологий производства

труб. Его влияние приводило к существенным колебаниям времени распространения УЗК в разных участках

металла под рабочей зоне ЭМАП шириной 5 мм. Ошибка измерений была значительной, если использовался

традиционный метод измерения промежутков времени между зондирующим импульсом или между заданными донными

импульсами, а иногда измерения толщины невозможно было выполнить. Задача измерения толщины цельнотянутых

труб была решена только после применения аппарата автокорреляционного анализа. В объединении ЗАО «НИИИН МНПО СПЕКТР» ООО «Акустические контрольные системы» разработан

ЭМА толщиномер А1270 для контроля проката из алюминиевых сплавов [13, 20, 29]. Для исследований эффективности

применения в толщиномере корреляционной обработки была использована лабораторная установка с цифровым осциллографом

и персональным компьютером [20]. Так же как и в устройствах по данным работ [16, 22, 24] прибор снабжен

жидкокристаллическим экраном для визуализации принятой реализации. Такой подход позволяет заметно повысить

надежность выполнения правильных измерений. Авторы работ [15, 23] пошли по пути совершенствования характеристик ЭМА толщиномеров

путем применения ультразвуковых сигналов в виде кода Баркера или специальных последовательностей. В

таком случае принятые сигналы необходимо также обрабатывать корреляционным методом, например с

использованием оптимального фильтра. В результате полезный сигнал лучше выделиться на фоне шума и помех.

Следует отметить, что реализация специальных сигналов при ЭМА толщинометрии возможна при широкополосном

генераторе зондирующих импульсов (ГЗИ), ЭМАП и предварительном усилителе. Это является существенным

недостатком, так как и даже при ударном возбуждении задача построения аналоговой части ЭМА толщиномера

требует участия большой группы высококвалифицированных инженеров различных специальностей. Анализ известных работ [1-29] показал, что основной причиной сдерживающей разработку

эффективных ЭМА толщиномеров является традиционный подход к их построению. В наибольшей степени это

касается портативных приборов, так как многие удачные технологические и технические решения, полученные

при разработке автоматических установок [2, 11, 25-26], зачастую использовать невозможно. Учитывая

тенденции по развитию ЭМА толщиномеров [15,17-18, 20, 23, 25-29] мною сформулированы основные принципы

построения таких приборов [30]. Их основная суть заключается в следующем. Технологический процесс

толщинометрии, реализуемый при конструировании ЭМА приборов, должен состоять из трех основных этапов.

Первый этап - формирование оптимизированного исходного сигнала с заданными параметрами – длительностью,

частотой и функцией ее изменения, фазой и функцией ее изменения, амплитудой и функцией ее изменения.

Этот этап выполняется с использованием микропроцессора, а затем сформированный сигнал усиливается мощным

полосовым усилителем - ГЗИ. Второй этап - возбуждение и прием оптимального сигнала. Этот этап

осуществляется ЭМАП с полосой пропускания, близкой к полосе информационного сигнала. Третий этап -

оптимальная обработка информационной реализации с учетом известных характеристик исходного импульса

(в виде реализации заданной длительности). Этот этап должен выполняться специальным и оптимальным

фильтрами. Они могут быть осуществлены аналоговым или (и) цифровым устройством, или коррелятором. Для проверки разработанных принципов был спроектирован и изготовлен «ручной» ЭМА

толщиномер, в котором были учтены экономические и конструктивные особенности, а также реализованы

следующие основные положения. Исходный информационный сигнал формируется микропроцессором в виде

радиосигнала длительностью от 1 до 7 периодов с частотой, величину которой можно регулировать в

интервале 1,8…8 МГц. Затем полезный сигнал усиливается полосовым ГЗИ. Подводимая к широкополосному

ЭМАП импульсная мощность снижена до 2…3 кВт, что почти на порядок меньше, чем, например, в приборе

[17]. Такой подход позволяет уменьшить «мертвую» зону, защитить вход предварительного усилителя от

воздействия наводки зондирующего импульса и, следовательно, контролировать меньшие толщины. Толщиномер

не теряет работоспособности при уменьшении импульсной мощности ГЗИ до 600 Вт. ГЗИ толщиномера питается

от батарей (аккумуляторов) типа «Крона», а остальная электронная часть – от пальчиковых батарей

(аккумуляторов). Частота следования зондирующих импульсов формируемых ГЗИ может достигать 50 кГц, однако

ограничена 100 Гц – в целях экономии энергии батарей. Время непрерывной работы пальчиковых батарей –

20 час, батарей типа «Крона» - более 3 месяцев. Источник поляризующего магнитного поля (ИПМП) [31]

выполнен из сплава на основе элементов Nd Fe B, магниты которого для проведения исследований и

изготовления ИПМП любезно представлены директором ООО «Полюс» Бовдой А.М. (г. Харьков).  Характеристика

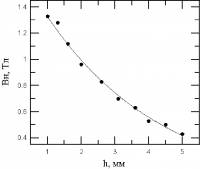

прямого ЭМАП по величине нормальной компоненты индукции магнитного поля показана на графике.

ЭМА преобразователь содержит раздельно-совмещенный плоский индуктор с двумя однослойными катушками

индуктивности, содержащих по 18 витков провода ПЭТВ-0,12 мм, отнесенных друг от друга на 1 мм. ЭМАП

содержит устройства для предохранения от возбуждения в его элементах когерентных помех при прохождении

зондирующего импульса, защиты преобразователя от истирания при сканировании ОК, а также протектор из

износостойкого материала толщиной 0,7 мм. Корпус ЭМАП выполнен из алюминиевого сплава, что позволяет

экранировать преобразователь от воздействия электромагнитных помех. В корпусе ЭМАП расположены схема

защиты усилителя от воздействия наводки зондирующего импульса и регулируемый малошумящий предварительный

усилитель с коэффициентом усиления до 60 дБ. ЭМАП соединяется с электронным блоком толщиномера

экранированным многожильным кабелем. В электронном блоке реализация заданной длины оцифровывается,

обрабатывается вейвлет-фильтром, подготавливается когерентным способом и подвергается кросс -

корреляционному анализу с помощью второго микропроцессора. Преимущества такой технологии обработки

информации заключается в исключении операций постоянной регулировки усиления и стабилизации величины

амплитуды информационных сигналов, которые ранее были обязательными даже для современных ЭМА

толщиномеров [24]. На результаты измерений не оказывают влияния искажение формы сигнала [8, 24],

величины амплитуд полуволн в информационном сигнале и их соотношение. Измерения могут выполняться в

сложных условиях, когда амплитуда донных импульсов меньше уровня шумов на 20…40 дБ. С выхода второго

микропроцессора цифровая информация поступает на яркий полупроводниковый индикатор красного цвета.

Цифры индикатора хорошо видны при солнечном освещении и при слабом освещении или отсутствии такового.

На основании результатов известных работ, а также исходя из предназначения ЭМА толщиномеров

контролировать ОК с корродированной, грубой или загрязненной поверхностью, дискретность индикации

толщины выбрана равной 0,1 мм. Внешний вид ЭМА толщиномера показан на рисунке. Характеристика

прямого ЭМАП по величине нормальной компоненты индукции магнитного поля показана на графике.

ЭМА преобразователь содержит раздельно-совмещенный плоский индуктор с двумя однослойными катушками

индуктивности, содержащих по 18 витков провода ПЭТВ-0,12 мм, отнесенных друг от друга на 1 мм. ЭМАП

содержит устройства для предохранения от возбуждения в его элементах когерентных помех при прохождении

зондирующего импульса, защиты преобразователя от истирания при сканировании ОК, а также протектор из

износостойкого материала толщиной 0,7 мм. Корпус ЭМАП выполнен из алюминиевого сплава, что позволяет

экранировать преобразователь от воздействия электромагнитных помех. В корпусе ЭМАП расположены схема

защиты усилителя от воздействия наводки зондирующего импульса и регулируемый малошумящий предварительный

усилитель с коэффициентом усиления до 60 дБ. ЭМАП соединяется с электронным блоком толщиномера

экранированным многожильным кабелем. В электронном блоке реализация заданной длины оцифровывается,

обрабатывается вейвлет-фильтром, подготавливается когерентным способом и подвергается кросс -

корреляционному анализу с помощью второго микропроцессора. Преимущества такой технологии обработки

информации заключается в исключении операций постоянной регулировки усиления и стабилизации величины

амплитуды информационных сигналов, которые ранее были обязательными даже для современных ЭМА

толщиномеров [24]. На результаты измерений не оказывают влияния искажение формы сигнала [8, 24],

величины амплитуд полуволн в информационном сигнале и их соотношение. Измерения могут выполняться в

сложных условиях, когда амплитуда донных импульсов меньше уровня шумов на 20…40 дБ. С выхода второго

микропроцессора цифровая информация поступает на яркий полупроводниковый индикатор красного цвета.

Цифры индикатора хорошо видны при солнечном освещении и при слабом освещении или отсутствии такового.

На основании результатов известных работ, а также исходя из предназначения ЭМА толщиномеров

контролировать ОК с корродированной, грубой или загрязненной поверхностью, дискретность индикации

толщины выбрана равной 0,1 мм. Внешний вид ЭМА толщиномера показан на рисунке.  Все операции подготовки и проведения измерений возложены на два микропроцессора.

Поэтому прибор очень прост в управлении. Выполнение измерений происходит автоматически после нажатия

кнопки «Пуск». Калибровка толщиномера на образце с известной толщиной производится с помощью трех

кнопок: «Калибровка», при этом загорается индикаторный светодиод, и кнопок «+» и «-». Кроме упомянутых

кнопок и включателя других регуляторов не предусмотрено. (Частота и длительность зондирующих импульсов

устанавливается регуляторами, размещенными на платах). Все операции подготовки и проведения измерений возложены на два микропроцессора.

Поэтому прибор очень прост в управлении. Выполнение измерений происходит автоматически после нажатия

кнопки «Пуск». Калибровка толщиномера на образце с известной толщиной производится с помощью трех

кнопок: «Калибровка», при этом загорается индикаторный светодиод, и кнопок «+» и «-». Кроме упомянутых

кнопок и включателя других регуляторов не предусмотрено. (Частота и длительность зондирующих импульсов

устанавливается регуляторами, размещенными на платах).

Исследованиями работы толщиномера установлено, что он работоспособен при зазорах

между протектором ЭМАП и металлом до 3 мм. Это вывод подтверждается выполненными 100-кратными

измерениями на образце, изготовленным из стали У8 толщиной 15,6 мм при частоте УЗК 3 МГц и длительности

исходного импульса, равной трем периодам заполнения. Данные о вероятности правильного измерения толщины

ОК приведены в таблице.

Зависимость вероятности правильного измерения толщины ОК

от величины зазора между протектором ЭМАП и металлом образца

|

Зазор между протектором ЭМАП и ОК, мм

|

0,2

|

1

|

2

|

2,5

|

3

|

3,5

| |

Вероятность правильного измерения, %

|

100

|

100

|

100

|

100

|

98

|

62

| Временная стабильность работы нового толщиномера оказалась высокой. Его испытания на

одном участке образца показали, что показания прибора в течение 8 часов не изменились. При измерениях толщин ОК из различных материалов (стали ст.3, ст.45, У7 и У8,

алюминий и дюралюминий, 09Г2С, 12ХМ, трубные стали производства ЗАО «НИКО ТЬЮБ», стали обсадных труб

нефтяного сортамента и аналогичные) в диапазоне толщин 3…27 мм установлено, что калибровка прибора на

каждый тип материала не требуется, так как основная абсолютная погрешность не превышает ±0,1 мм.

Очевидно, что для ниши в области толщинометрии, занимаемой ЭМА приборами (корродированные поверхности,

грубая обработка, катаная поверхность с загрязнениями и т.д.), устанавливать большую точность и меньшую

погрешность не имеет смысла. На результаты измерений разработанным прибором в значительно меньшей степени

оказывают влияние неоднородности времени распространения УЗК в металле под рабочей зоной ЭМАП, а также

когерентные дополнительные помеховые импульсы продольных [2, 11] и трансформированных [32] волн. Установлено, что, в отличие от [11], наличие на поверхности ОК в активной зоне ЭМАП

скрепленной с поверхностью окалины при нормальной температуре , увеличивает соотношение полезный

сигнал/шум. Слой скрепленной окалины толщиной более 0,5 мм может увеличивать отношение полезный

сигнал/шум до 90 дБ. Чем больше толщина окалины, тем больше амплитуда донных сигналов. Степень увеличения

сигнала зависит также от состава окалины, ее температуры, технологии производства металла, воздействия

на неё окружающей среды. Эффект увеличения окалиной амплитуды сигналов можно объяснить превалирующим

влиянием магнитострикционного механизма возбуждения и приема УЗК [33]. При традиционном измерении

толщины наличие не скрепленных с поверхностью ОК частиц окалины приводит к уменьшению соотношения

амплитуд донный сигнал/шум и к появлению помех, амплитуда которых экспоненциально уменьшается с момента

завершения зондирующего импульса. При использовании корреляционной обработки наличие отслоившейся окалины

в зазоре между ЭМАП и металлом на погрешность измерений толщины практически не влияет. Следует отметить, что наличие поверхностных дефектов оказывают слабое влияние на

результаты измерений даже при значительном их развитии (при условии, что они не перекрывают акустическое

поле). Наличие внутренних дефектов заметно сказывается на результатах измерений в случае, если они

являются существенным препятствием для распространения импульсов упругих сдвиговых колебаний, например,

расслоения, трещины, закаты и т.д. Оценка влияния кривизны поверхности ОК на результаты толщинометрии показала следующее.

Если общее значение расстояния между ЭМАП и металлом, обусловленное локальной кривизной и толщиной

покрытия превышает 3 мм, то кривизна сказывается на точности и стабильности измерений. Если меньше – то

нет. Исследованиями установлено, что одним и тем же ЭМА преобразователем описанной

конструкции удается измерять толщину труб наружным диаметром 6 мм и более. При этом технологический

зазор по ближайшему расстоянию не должен превышать 0,2 мм. При изготовлении ЭМАП с криволинейной

поверхностью рабочего торца ограничений по кривизне ОК не возникает. Таким образом, на основании выполненных исследований можно сделать вывод, что

реализация разработанных принципов построения ЭМА приборов позволяет существенно повысить возможности

толщинометрии. Анализ потребности рынка неразрушающего контроля в толщиномерах и состояние их

поставок показывает, что ЭМА толщиномеры новой разновидности могут дополнить существующую гамму

измерительных приборов. Список литературы - Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В. Клюева. Т.3: Ультразвуковой контроль

/ И.Н. Ермолов, Ю.В. Ланге. – М.: Машиностроение, 2004. – 864 с.

- Бутенко А. И., Малинка А. В., Стефаров В. И. и др. Толщинометрия труб импульсным электромагнитно –

акустическим методом // Дефектоскопия. 1973. № 3. С. 7 11.

- Филимонов С.А. Бесконтактный контроль толщины с помощью ультразвуковых и электромагнитных волн //

Дефектоскопия. 1976. № 5. С. 29 – 33.

- Буденков Г.А., Бедов С.Н., Волегов Ю.В. и др. Цифровой ультразвуковой толщиномер ТЭМАЦ-1. –

Информационный листок № 482-74. Челябинск: 1974. – 4 с.

- Гуревич С.Ю., Гальцев Ю.Г., Каунов А.Д. Система для бесконтактного ультразвукового контроля труб

при высоких температурах // Дефектоскопия. 1986. №3. С. 35-41.

- Гуревич С.Ю. Основы теории и практического применения высокотемпературного ультразвукового

контроля ферромагнитных металлоизделий. – Дис. на соиск. уч. степ. докт. техн. наук, Екатеринбург: ИФМ

УрО РАН. 1995. – 416 с.

- Жуков В.К., Ольшанский В.П. Электромагнитно – акустический преобразовательный модуль //

Дефектоскопия. 1985. № 12. С. 74 – 76.

- Гусев Е. А., Королев М. В., Карпельсон А. Е. и др. Приборы неразрушающего контроля толщины в

машиностроении. – М.: Машиностроение. 1993. - 144 с.

- Герасенов Н.Ю., Ольшанский В.П. Портативный ЭМА толщиномер УВТ-03 // Дефектоскопия. 1990. № 6. С.

80 – 82.

- Приборы для неразрушающего контроля материалов и изделий: Справочник: в 2 т. под ред. В.В. Клюева.

Т. 2. М.: Машиностроение, 1976. –327 с.

- Клюев В.В., Шубаев С.Н., Мужицкий В.Ф. Опыт эксплуатации электромагнитно – акустического

толщиномера УТ-80Б // Дефектоскопия. 1982. №9. С. 37-43.

- Радько В.П. Преобразователи и приборы для неразрушающего контроля электромагнитно – акустическим

методом. Результаты экспериментальных исследователей // Бюллетень УТ НКТД. № 1. 2002. С. 14-21.

- Самокрутов А.А. и др. ЭМА толщиномер для авиакосмической промышленности. 16-я российская научно-

техническая конференция «неразрушающий контроль и диагностика». Труды конференции. Санкт-Петербург,

9-12 сентября, 2002 г., доклад 4.5.38.

- Клюев В.В., Мужицкий В.Ф., Безлюдько Г.Я. и др. Бесконтактный ультразвуковой толщиномер для

измерения толщины стенки насосно – компрессорных труб // Контроль. Диагностика. 2002. № 4. С. 43-44.

- Карпаш О.М., Криничний П.Я., Віськов О.В. ЕМА – товщиномір з підвищеною чутливістю. - Зб.

наукових праць “Фізичні методи та засоби контролю середовищ, матеріалів та виробів”. Вип. 6 –

“ЛЕОТЕСТ-2001”. Київ-Львів. 2001. С. 38-41.

- Универсальный ультразвуковой толщиномер 37 DL PLUS Реклама фирмы GE Panametrics // В мире

неразрушающего контроля. 2003. № 3 (21). С. 37.

- Неволин О.В., Иванов А.И., Астафьев А.Н. и др. Электромагнитно – акустический дефектоскоп –

толщиномер. – В кн. «Информационные материалы ежегодного семинара-выставки «Современные технологии и

приборы неразрушающего контроля и технической диагностики». Харьков: 20-21 ноября 2003 г. С. 13 – 15.

- Себко В. П., Сучков Г.М., Алексеев Е. А. Оптимизация параметров ЭМА толщиномеров для контроля

тонкостенных изделий. - Дефектоскопия. 2002. № 12. С. 21 28.

- Бердников В.М., Лещенко Н.Г., Мужицкий В.Ф., и др. Опыт опробования электромагнитно – акустических

толщиномеров типа ЭМАТ – 100 на предприятиях МПС и в нефтегазовой промышленности // Дефектоскопия.

2004. № 1. С. 20 – 24.

- Самокрутов А.А., Бобров В.Т., Шевалдыкин В.Г. и др. Применение ЭМА толщиномера А1270 для контроля

проката из алюминиевых сплавов // В мире наразрушающего контроля. 2002. № 4 (18). С. 24 – 28.

- Лещенко Н.Г., Шаповалов П.Ф. Малогабаритный ЭМА толщиномер ЭМАТ-1 // Дефектоскопия. 1993. № 10.

С. 95 – 96.

- Безлюдько Г.Я., Долбня Е.В., Мужицкий В.Ф. и др. Портативный бесконтактный ЭМА – толщиномер //

Дефектоскопия. 2004. № 1. С. 46 – 53.

- Вісков О.В. Підвищення вірогідності та інформативності акустичного контролю трубних виробів.

Автореф. канд. дис. Івано-Франківськ: Івано-Франківський національний технічний університет нафти і

газу. 2003. – 20 с.

- Безлюдько Г.Я., Долбня Е.В., Лещенко Н.Г. и др. Портативные электромагнитноакустические

толщиномеры (ЭМАТ) // Дефектоскопия. 2004. № 4. С. 28 35.

- Сучков Г.М. Разработка технологии и аппаратуры для ЭМА толщиномера // Контроль. Диагностика.

№ 11. 2001. С. 38-39.

- Ваврив Д. М., Сучков Г.М., Виноградов В. В. и др. Создание электромагнитно – акустического

толщиномера для контроля тонкостенных труб // Дефектоскопия. 2002. № 10. С. 7-13.

- Сучков Г. М. Обработка информации. Возможности корреляционного анализа при толщинометрии ЭМА

методом // Контроль. Диагностика. 2002. № 8. С.37 - 40.

- Сучков Г.М. Обработка информации. Повышение возможностей корреляционного анализа в ЭМА приборах

// Контроль. Диагностика. (принято к опубликованию)

- Козлов В.Н., Самокрутов А.А., Шевалдыкин В.Г. Применение корреляционных методов обработки сигналов

импульсных ультразвуковых толщиномеров. 16-я российская научно-техническая конференция «неразрушающий

контроль и диагностика». Труды конференции. Санкт-Петербург, 9-12 сентября, 2002 г., доклад 2.01.

- Сучков Г.М. Построение приборов для ультразвукового контроля и измерений с использованием ЭМА

способа возбуждения и приема ультразвуковых импульсов // Техническая диагностика и неразрушающий

контроль (принято к опубликованию).

- Коген-Далин В.В., Комаров В.Е. Расчет и испытание систем с постоянными магнитами. – М.: Энергия,

1977. – 248 с.

- Сучков Г.М. Исследование особенностей распространения упругих волн, возбужденных ЭМА способом. -

Контроль. Диагностика. 2001. №12 . С.36-39.

- Сучков Г.М. Исследования ЭМА способом выявляемости плоскодонных отражателей в образцах из

различных материалов // Контроль. Диагностика. 2002. № 5. С. 50-51.

|